Was ist OEE und wie berechne ich die OEE-Kennzahl?

Produktivität in der Fertigung ist für jedes Unternehmen ein wichtiger Punkt. Eine optimale Fertigungsproduktivität kann einem Unternehmen viele Möglichkeiten eröffnen. Eine Möglichkeit diese Fertigungsproduktivität zu messen ist das Werkzeug OEE. Wie dieses Werkzeug genutzt werden kann, wie es die Produktion optimiert, Produktivität erhöht sowie Kosteneinsatz verbessert, zeigen wir in diesem Beitrag. Außerdem finden Sie am Ende des Beitrages ein Beispiel aus dem praktischen Einsatz.

1. Schlüsselbereiche

Was ist OEE? OEE (Overall Equipment Effectiveness) ist ein Maß für die Fertigungsproduktivität und beschreibt die Gesamtanlageneffektivität. Durch Messung der OEE sind Hersteller in der Lage, ihre Stärken zu erkennen, ihre Verluste zu verstehen, ihren Fortschritt zu bewerten und letztendlich den Fertigungsprozess zu verbessern.

OEE misst die Effektivität über die drei Schlüsselbereiche Verfügbarkeit, Leistung und Qualität.

1.1. Verfügbarkeit

Verfügbarkeit ist das Verhältnis von effektiver Laufzeit zu vorgeplanten Produktionszeit der Anlage. Um Ihre effektive Laufzeit zu bestimmen, nehmen Sie Ihre geplante Produktionszeit und ziehen Sie die gesamte Zeit ab, in der Ihr Herstellungsprozess nicht läuft. Also die Zeit, die sowohl auf geplante als auch auf ungeplante Stopps zurückzuführen war. Beispiele für Stopps sind Umrüstungen, wie z.B. Neukonfigurationen einer Maschine, und Ausfälle.

Eine Punktzahl von 100 % der Verfügbarkeit ist nur möglich, wenn der Prozess ununterbrochen während der geplanten Produktion läuft.

1.2. Leistung

Leistung ist das Verhältnis von Nettolaufzeit zur maximal möglichen Laufzeit und berücksichtigt alles, was dazu führt, dass der Herstellungsprozess nicht mit der maximal möglichen Leistung und Geschwindigkeit laufen kann. Langsamere Prozesszyklen und kleine Stillstandsereignisse reduzieren die Gesamtleistung.

Eine Leistung von 100 % ist nur möglich, wenn der Prozess möglichst schnell und ohne Unterbrechungen abläuft.

1.3 Qualität

Qualität ist das Verhältnis von Gutteilen zur Gesamtanzahl der produzierten Teile. Als Gutteile gelten alle Teile, die den Fertigungsprozess beim ersten Mal ohne Nacharbeit erfolgreich durchlaufen.

Eine Punktzahl von 100% in der Qualität ist nur möglich, wenn jedes Teil, das den Produktionsprozess durchläuft, komplett fehlerfrei ist.

Welche Frage haben Sie zum OEE?

2. Wie berechne ich eine OEE-Kennzahl?

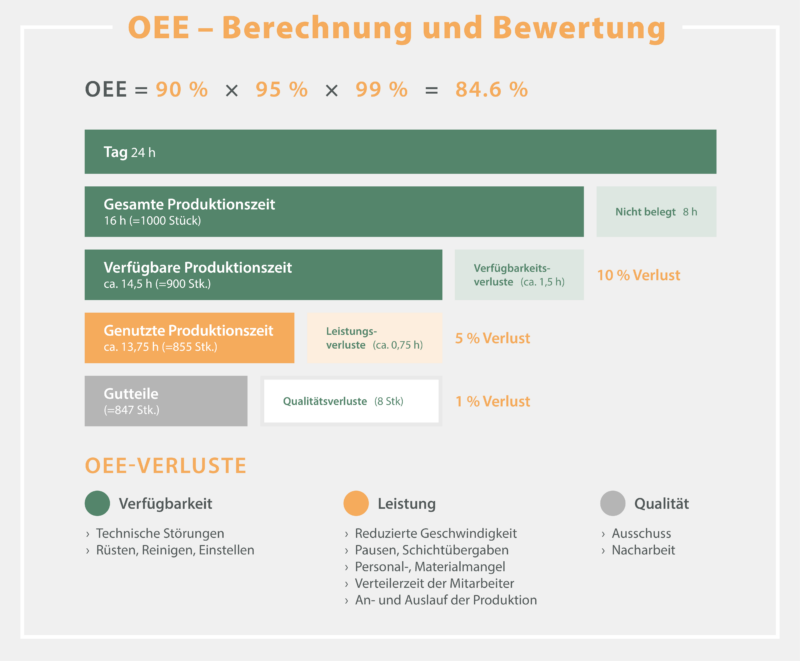

Wenn man alle drei Faktoren zusammenbringt, ergibt sich der OEE-Wert. Multiplizieren Sie einfach alle drei Verhältnisse zusammen: Verfügbarkeit mal Leistung mal Qualität gleich OEE.

Auf manubes.de können Sie die OEE-Berechnung mit eigenen Werten ausprobieren.

Die Berechnung einer OEE-Kennzahl soll die Antworten auf zwei wichtige Fragen liefern:

– Nutze ich die Ausrüstung in der Produktion auf eine effektive Art und Weise?

– Wo müssen Maßnahmen ergriffen werden, um die Effektivität einer Anlage zu verbessern

3. Verluste

Was die Effektivität einer Anlage betrifft, so ist eine Maschine unproduktiv, wenn Verluste in einem der sechs großen Verlustbereiche auftreten:

- Stillstand

- Rüsten

- Maschinenstopps

- Reduzierte Geschwindigkeit

- Ausschuss, Nacharbeit, Ausbeute

- Anfahrverluste

Diese sechs Verlustbereiche finden sich auch in den drei Kategorien bzw. Verhältnissen „Verfügbarkeit“, „Leistung“ und „Qualität“ wieder.

3.1 Verfügbarkeitsverluste

Stillstandsverluste sind ungeplante Stillstände, die eine Reparatur erfordern.

Umrüst- und Anpassungsverluste entstehen bei der Umstellung bzw. Umschaltung zwischen Produkten oder Produktionsabläufen.

3.2 Leistungsverluste

Ungeplante Stopps und Leerlauf werden oft als Ausfall definiert, welcher weniger als 10 Minuten anhält.

Reduzierte Geschwindigkeit tritt auf, wenn die Maschine mit einer geringeren als mit der geplanten Auslegungsgeschwindigkeit läuft.

3.3 Qualitätsverluste

Defekte führen zu Ausschuss oder Nacharbeit und sind die Konsequenzen eines Problems, das die Maschine dazu gebracht hat, außerhalb der vordefinierten Spezifikationsgrenzen zu arbeiten.

4. OEE Bewertung

Die endgültige OEE-Bewertung berücksichtigt alle Verluste, die während des Herstellungsprozesses auftreten. Dies führt zu einem Richtwert, der die wirklich produktive Fertigungszeit anzeigt. So können z.B. Bewertungen von 90 %, 95 % bzw. 99 % in Verfügbarkeit, Leistung und Qualität miteinander multipliziert einen OEE-Score von 84.6 % ergeben. Hersteller können die Einzelwerte und den Gesamtwert verwenden, um herauszufinden, wo genau Betriebsabläufe verbessert werden können.

In unserem Beispiel würde eine Erhöhung der Verfügbarkeit von 90 % auf 95 % den OEE um fast fünf Prozentpunkte verbessern (95% x 95% x 99% = 89.3%). Selbst wenn eine Erhöhung der Verfügbarkeit auf 95 % eine Reduzierung der Qualität um vier Punkte bedeuten würde, also das neue Qualitätsverhältnis statt 99 % nur 95 % beträgt, verbessert sich der Gesamtprozess und die OEE-Bewertung immer noch (95% x 95% x 95% = 85.7%).

Welche Frage haben Sie zur OEE-Berechnung oder -Bewertung?

5. Planung

Wie plane ich eine OEE-Bestimmung in meiner Produktion?

- Planen Sie sorgfältig, an welchen Maschinen Sie die OEE-Berechnung durchführen wollen. Stellen einige der Maschinen einen Engpass dar? Sind einige Maschinen überproduktiv?

- Binden Sie die Bediener der Maschinen ein und bilden Sie ein funktionsübergreifendes Team.

- Sammeln Sie belastbare Daten und binden Sie ihre Mitarbeiter in die Datenerfassung ein.

- Werten Sie die erfassten Daten aus und besprechen Sie sie mit Ihren Mitarbeitern und Teams.

- Installieren Sie Maßnahmen zur Verbesserung ihrer OEE und verfolgen Sie im fortlaufenden Überwachungsprozess Ihre Ergebnisse.

Denken Sie daran: Die OEE-Berechnung ist nicht das Ziel. Die OEE-Berechnung ist ein Weg,um zu verstehen, wo die Produktivität einer Maschine einschränkt ist. Zudem kann sie aufzeigen, in welchen Produktionsbereichen man handeln muss, um die Produktivität zu steigern.

6. Fazit

Overall Equipment Effectiveness (OEE) ist ein Werkzeug, welches verwendet werden kann, um die Produktivität einer Anlage zu steigern.

Die Entscheidung, wann und wo die Produktivität um wie viel und mit welchem Kosteneinsatz zu verbessern ist, hängt von den individuellen Zielen und Fähigkeiten der einzelnen Unternehmen ab. Um mehr darüber zu erfahren, wie Sie Ihre Produktionsprozesse überwachen und verbessern können, wenden Sie sich an unsere Experten und testen Sie gerne unsere Middleware OPC Router.

Der OEE in der Praxis

Das Ziel vieler Unternehmen ist es, die Anlagen-Produktivität zu steigern. Der OEE gibt einen Überblick darüber, wo und um wie viel die Produktivität erhöht werden kann. Dabei wird systematisch vorgegangen. Angefangen bei der verfügbaren Produktionszeit wird erst einmal die gesamte Zeit ermittelt, in der in einem Werk oder mit einer Anlage produziert werden kann. Beispielsweise kann eine Anlage am Tag 20 Stunden betrieben werden. Aufgrund von verschiedenen technischen Störungen und den damit verbundenen Reparaturarbeiten, wird die Maschine allerdings nur 16 Stunden betrieben. Somit ergibt sich dort ein Verlust von 20%. Da diese Maschine in mehreren Schichten betreut werden muss, gibt es aufgrund der Wechselzeit einen täglichen Verlust von 48 Minuten und somit weiteren 5%. In dieser Zeit produziert das Unternehmen 250 Mengeneinheiten, wovon 5 ME aufgrund unterschiedlicher Produktionsfehler aussortiert werden müssen. Damit gehen täglich 2% der produzierten ME verloren. Die OEE Rechnung sieht somit wie folgt aus:

OEE = 80% x 95% x 98% = 74,48%

Die Aufgabe eines Unternehmens ist es nun, den OEE-Score von 74,48% zu verbessern. Dabei fällt der große Ausfall in der Produktionszeit ins Auge. Mit Software, wie zum Beispiel dem OPC Router, können Ausfälle schneller bemerkt und behoben werden. Unterschiedliche Dienste können den Mechaniker schneller auf einen Produktions-Stopp hinweisen, einen Fehler anzeigen und bei der Reparatur behilflich sein. Davon würde die Produktion in diesem Beispiel bereits stark profitieren. Die Ausfallzeit von zwei Stunden auf eine Stunde zu reduzieren, würde den OEE-Score von 74,48% auf 83,79% und damit um fast 10% anheben.

Weitere Informationen

Maschinendatenerfassung ist das A und O, wenn es in Richtung Digitalisierung in der Industrie geht. Vernetzte Maschinen erschaffen eine völlig neue Transparenz und somit eine bessere Produktionssteuerung. Damit lassen sich Optimierungsmöglichkeiten in Produktionsprozessen aufdecken. Die wichtigsten Grundlagen und wie der OPC Router zur Digitalisierung in Fertigung und Produktion beiträgt wird in unserem Beitrag über Maschinendatenerfassung erklärt.

Mit dem REST Plug-in ist der OPC Router in der Lage REST WebServices abzufragen und auch anzusprechen. Fast jedes System lässt sich über die REST API anbinden und so ist es möglich Daten von diesen Systemen abzurufen und auch Daten zu übergeben. Über einen REST Trigger können auch REST Funktionen aufgerufen werden. So wird ein eigener REST API Aufbau für verschiedenste Systeme ermöglicht, welche mit weiteren verfügbaren Plug-ins angebunden sind.

Über einen Telegram Bot hat man eine ideale Möglichkeit, Informationen aus fast allen vorstellbaren Bereichen zu übermitteln, wann immer man sie benötigt. Auf diese spezielle Bot-Funktion des Messengers verweisen wir in dem Beitrag der Knowledge Base “Technik” und geben auch eine einfache Anleitung, wie Sie einen Telegram Bot selbst erstellen können.

Unter Anwendung unseres OPC Router Network File Access Plug-in kann ein netzwerkweiter Dateitransfer und Dateihandling realisiert werden. Dieses Plug-in unterstützt neben dem FTP (File Transfer Protocol) auch das SMB- (Server Message Block) Protokoll. Über FTP können Dateien zwischen Dateiservern in verschiedensten Netzen ausgetauscht werden, wenn der entsprechende FTP-Serverdienst bereitgestellt ist.

Weitere interessante Artikel zu den Themen Industrie 4.0, Cloud, Technik, Alarmierung und praktische Anwendungsbeispiele sowie Case Studies finden Sie in unserer Knowledge Base.